Une mauvaise isolation et une étanchéité défaillante entraînent des pertes thermiques et provoquent des dégâts considérables sur les bâtiments. À l’heure où cette question revient régulièrement sur le devant de la scène, avec notamment la lutte contre les tristement célèbres passoires thermiques, retour sur un fabricant français qui propose une solution tout-en-un: la société occitane Actis et ses isolants réflecteurs, alvéolaires et multicouches.

Le développement des solutions Actis est fondé sur une conviction primordiale : l’isolation n’est rien sans l’étanchéité. Un principe élevé au rang de mantra, qui a permis de proposer des produits isolants étanches à la fois à l’eau et à l’air. Pour ce faire, la marque française ne tarit pas d’efforts côté investissements, que ce soit pour moderniser ses sites de production ou, bien sûr, doter sa division de recherche et développement… Mais d’abord, un peu d’histoire. Actis est une société familiale fondée voici une quarantaine d’années et qui s’est rapidement fait connaître pour ses concepts d’isolants réflecteurs. Basée à Limoux, dans l’Aude, et très ancrée dans sa région, l’entreprise a profité d’un grand coup d’accélérateur initié par Laurent Thierry, président directeur général depuis qu’il a racheté la structure en 2003, lui donnant une dimension nationale et internationale.

Des investissements réguliers

Nouveaux sites de production, lancements de produits, modernisations et innovations dans les process de fabrication, et récemment un siège flambant neuf qui met en avant les solutions de la marque… Autant d’illustrations des campagnes d’investissement régulières dont bénéficie Actis, à hauteur d’environ 5% de son chiffre d’affaires chaque année. Les responsables estiment celui-ci à environ 85 millions d’euros pour l’exercice en cours (dont 30% à l’export) ; pour avoir un ordre d’idées plus précis, le montant du nouveau siège édifié en 2020 s’élève à 4 millions d’euros, tandis qu’un programme d’investissements de 3 millions d’euros a été réalisé sur le site de La Bastide-de-Bousignac en 2019.

Comme dans un film

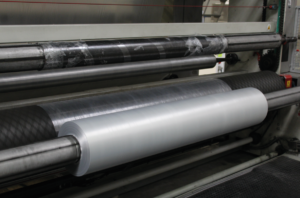

La Bastide-de-Bousignac est une petite commune de l’Ariège, située au pied des Pyrénées, à une grosse demi-heure de route à l’ouest du siège de Limoux. Bâtie en 2009 à l’emplacement d’une ancienne filature industrielle rachetée en 2006, l’usine offre actuellement une superficie de 16 000 m2 sur lesquels sont notamment fabriqués les films en polyéthylène métallisés utilisés pour les produits de la marque. Le process de fabrication de ces films se déroule étape après étape. Tout d’abord, l’extrusion : ce procédé mécanique en continu issu de la plasturgie consiste à chauffer et à malaxer les granulés de polyéthylène dans une vis à extrusion jusqu’à transformer la matière en film. Les bobines de film ainsi créées vont passer à l’étape suivante : la métallisation.

Vide, cryogénie et métallisation

Ces bobines sont déroulées progressivement (600 m par minute), et le film est inséré dans une machine spécifique placée dans une atmosphère sous vide – où il subit entre autres une étape de cryogénie à – 180 degrés afin de supprimer toute trace d’humidité. Des fils d’aluminium en rouleau placés sur la ligne sont pour leur part déroulés à travers un fondoir à 1 300 degrés: par sublimation, l’aluminium va s’évaporer et venir se condenser sur le film de polyéthylène froid qui poursuit son chemin. Le pilotage de l’ensemble est effectué par un automate qui vérifie la densité optique par transparence. En fin de ligne, les films métallisés peuvent suivre deux voies: soit se voir ajouter un renforcement pour améliorer leur résistance en les « armant » d’une grille textile, soit poursuivre le process de fabrication après assemblage et laquage vers la ligne de création du produit final.

La vis à extrusion transforme les granulés de polyéthylène.

Un secret de fabrication bien gardé

Si la fabrication des films n’est pas dénuée d’intérêt, elle est somme toute assez commune. Tout le secret des produits d’Actis tient à l’intégration de la partie isolante. Et il s’agit bien là d’un secret, aucune photographie de la ligne de production, entièrement automatisée, n’a été autorisée. Ce qui n’est pas caché néanmoins, c’est le matériau utilisé comme isolant. Des ballots compactés de polyester, principalement recyclé, sont disposés en début de ligne, et la matière première est régulièrement injectée sur la ligne de production où les films métallisés sont déroulés (pour la référence Tétris, en production lors de notre visite). Le polyester est ensuite emprisonné entre deux films métallisés. Jusque-là, rien de bien sorcier. C’est ensuite qu’interviennent les spécificités de la production Actis, avec les couches de « matières filmées » qui sont empilées les unes sur les autres puis assemblées (probablement) par un ingénieux système de perforation. Nous n’en saurons pas plus sur cette étape cruciale… La technologie est brevetée, et les machines la rendant possible ont été conçues en interne par les équipes de la marque (au total, Actis a déposé 25 brevets en France et à l’international). En fin de ligne, un nouveau film de finition est appliqué sur le produit qui est ensuite écrasé puis compacté, et enroulé afin de faciliter son transport et sa manutention. Le site de La Bastide-de-Bousignac produit en moyenne 20 millions de m2 de film par mois, pour 850 000 m2 de produits finis.

Les films sont rassemblés en bobines avant la métallisation

Crédo vert

Principes et conjoncture obligent, les investissements sur les différents sites de la société servent aussi la cause environnementale. Le sujet du recyclage est assurément au cœur du questionnement, car le polyéthylène est réutilisable à l’infini. Ainsi, toutes les chutes de production sont réintroduites dans le processus de fabrication. Les déchets des cinq sites sont broyés, puis transformés en granulés avant d’être réinjectés dans l’extrudeuse. Si, pour le moment, la part de polyéthylène recyclé s’élève à peu près au tiers de la production totale, l’ambition affichée est bien évidemment d’atteindre les 100%. Et même plus… D’ici à cinq ans, la société occitane entend devenir un recycleur à part entière, c’est-à-dire traiter ses propres déchets mais également ceux de ses clients, et plus particulièrement ceux de ses distributeurs.

Exemplarité et ambitions

Le nouveau siège de Limoux se veut également exemplaire sur différent aspects. Éco-conçu, il a privilégié les acteurs locaux et les solutions et matériaux à faible impact environnemental : ossature bois, parquet, verrière modulaire, et fort logiquement… isolants maison ! C’est la référence Hybris qui a été choisie pour assurer l’étanchéité et l’isolation de l’ensemble du bâtiment. Certifié Cradle to Cradle, cet isolant réflecteur alvéolaire est aujourd’hui le fer de lance du fabricant français – avec sa référence Triso-Toiture. Et comme un bonheur n’arrive jamais seul pour suivre la cadence du marché, un projet de longue date a récemment été concrétisé : une nouvelle usine de 20 000 m2 vient d’ouvrir ses portes à Villeneuve-d’Olmes (Ariège), pour un coût global supérieur à 30 millions d’euros. Deux premières lignes étaient en service dès l’ouverture du site pour produire l’Hybris, et deux autres devraient venir compléter le dispositif en 2023. Une opération qui laisse de nouveau envisager de belles perspectives pour le fabricant français. Excitant, l’Occitan !

Brice-Alexandre Roboam