Étanchéisation à la flamme. © Soprema

L’ÉTANCHÉITÉ D’UNE TOITURE N’EST PAS UNE DONNÉE À PRENDRE À LA LÉGÈRE. ET LE PROBLÈME SE POSE AVEC UNE ACUITÉ TOUTE PARTICULIÈRE POUR LES TOITURES-TERRASSES, QU’ELLES SOIENT VÉGÉTALISÉES OU « ACCESSIBLES ». CAR ÉTANCHÉISER UNE TOITURE NE SE RÉSUME PAS À APPLIQUER UN UNIQUE REVÊTEMENT SUR LA CONSTRUCTION. LE PROCESSUS DOIT ÊTRE EFFECTUÉ EN ADÉQUATION AVEC LA STRUCTURE, L’ÉLÉMENT PORTEUR, LA COUCHE D’ISOLANT, LE PARE-VAPEUR ET L’ACROTÈRE.

Plusieurs catégories d’éléments porteurs sont utilisées pour supporter les différents types de toitures-terrasses. En maçonnerie tout d’abord, avec des dalles pleines en béton ou un plancher à poutrelles et hourdis. La plupart des toitures-terrasses accessibles sont en béton armé. Lorsqu’elles ne sont pas accessibles, on privilégie des bacs en acier nervurés fixés sur une charpente, notamment pour des bâtiments industriels, des usines et des édifices préfabriqués. Enfin, des panneaux de plancher en bois fixés sur solivage constituent une solution en fort développement, avec néanmoins des conditions de mise en oeuvre particulières : l’étanchéité doit être parfaite afin de ne pas affaiblir la structure tout entière au fil du temps. Du type de construction dépend aussi le degré de pente de la toiture : sur support en béton la pente doit être d’au moins 3 %, et de 1 % sur support bois.

L’habitude du bitume

Le revêtement d’étanchéité, posé sur toute la surface de la toiture-terrasse, doit assurer l’étanchéité et l’imperméabilisation. Sa continuité est essentielle : la pose s’effectue sur une surface continue ne présentant aucune aspérité (en dehors des points singuliers), même sur les reliefs comme les acrotères, alors appelés relevés. Différents types de revêtements existent. Les feuilles bitumineuses sont la technique la plus courante en France. Sous-produits du raffinage du pétrole, elles sont traditionnellement posées à chaud. Certains fabricants ou revendeurs, à l’image de Soprema, Derbigum, 3T France ou Siplast, ont néanmoins développé de nouvelles techniques, présentant l’étanchéité sous forme de membranes ou lés pouvant être mis en oeuvre par soudure à chaud ou à froid via des revêtements autoadhésifs. Les techniques bitumineuses représentent 70 % du marché actuel – une part qui a légèrement baissé ces dernières années avec le développement croissant des membranes synthétiques.

Une membrane EPDM en cours de mise en oeuvre. © Firestone

D’est en ouest, les membranes

Apparues à la fin des années 50, les membranes synthétiques ont beaucoup évolué pour répondre aux besoins du marché en termes de manutention, de rapidité de mise en oeuvre, de légèreté… Elles ont pour base du polychlorure de vinyle plastifié (PVC-P) ou du polyéthylène modifié. De nouvelles formules sont aujourd’hui disponibles, à base de polymères thermoplastiques tels que la polyoléfine thermoplastique (FPO), l’éthylène acétate de vinyle (EVA), ou élastométriques comme l’éthylène propylène diène monomère (EPDM) et le thermoplastique polyoléfine (TPO). Plus légères que le bitume, elles se présentent généralement sous forme de rouleaux facilitant la manutention et la mise en oeuvre. La pose s’effectue par soudure à l’air chaud, sans flamme – raison pour laquelle elles sont principalement utilisées pour des constructions en acier ou en bois. Selon les chiffres 2018 de la CSFE (Chambre syndicale française de l’étanchéité), les membranes représentent environ 20 % du marché français, bien qu’aucun fabricant ne le soit : les spécialistes viennent principalement de l’est, avec les Suisses de Sika, les Allemands de BWK et Soprema, et les Belges de Tridex et Derbigum, mais aussi d’Amérique du Nord avec des groupes comme Sto Inc., Iko ou encore Firestone. Le seul fabricant français à avoir existé, Tarlon, a été racheté par Sika. Les 10 % du marché restants correspondent aux systèmes d’étanchéité liquide (3 %) comme Alsan, et à l’asphalte (7 %), ce mélange de bitume et de roche broyée qui, chauffé à haute température, est coulé et mis en oeuvre en plusieurs couches.

COMPATIBILITÉ ISOLANTS / REVÊTEMENTS D’ÉTANCHÉITÉ

• Bitume : polystyrène expansé (seulement en partie courante), perlite expansée, laine minérale, verre cellulaire, polyuréthane, polyisocyanurate (en relevé, avec uniquement revêtement autoadhésif).

• Membrane synthétique : polystyrène expansé, perlite expansée, laine minérale, verre cellulaire, polyuréthane, polyisocyanurate.

Le choix de l’isolant

L’isolant joue un rôle majeur dans l’étanchéité. On utilise des panneaux de polyuréthane, du polystyrène, des laines minérales (verre ou roche), du verre cellulaire et de la perlite. Mais le choix de l’isolant doit se faire en fonction du système de toiture et du complexe d’étanchéité (voir encadré page précédente). Chaque isolant possède des caractéristiques propres : lambda, poids, ou encore compressibilité. D’autant que certains cas d’incompatibilité peuvent se présenter. Par exemple, une membrane en PVC-P ne peut être associée à un isolant thermique en poly styrène, car les plastifiants migrent dans le polystyrène. De même, des panneaux de polystyrène ne pourront pas être posés par collage à chaud. En revanche, aucun isolant biosourcé n’est aujourd’hui proposé sur le marché dans cette configuration. Un manque souvent reproché, notamment dans le cadre de la construction de maisons à ossature bois où le reste du complexe isolant opte pour cette tendance.

Raison : les isolants biosourcés existants ne présentent actuellement pas le minimum de compression ou n’ont pas d’avis technique requis pour une utilisation en toiture-terrasse. Enfin, en règle générale, les isolants posés sur support bois privilégieront une fixation mécanique, tandis que ceux sur béton préféreront l’adhésif.

Les typologies de mise en oeuvre

Il existe plusieurs systèmes principaux de mise en oeuvre. Le plus commun est le principe dit de toiture chaude, où l’isolant est placé exclusivement à l’extérieur de l’enveloppe du bâtiment. Un écran pare-vapeur est le plus souvent interposé entre le support et l’isolant, afin d’éviter les migrations de vapeur d’eau vers l’isolant et le risque de dégradation. Ce dernier est placé directement sur le support sans lame d’air. Ainsi appliqué par l’extérieur, il protège le bâtiment des variations de température. La membrane d’étanchéité est enfin posée sur l’isolation, avec ou sans couche de désolidarisation, et peut être lestée. Seconde technique (peu utilisée, elle n’est pas à conseiller sur support bois), celle de la toiture inversée. L’étanchéité, qui joue le rôle d’écran parevapeur, reçoit l’isolation thermique. Cette dernière doit néanmoins être lestée par du gravier, des dalles sur plots ou du platelage bois afin d’exercer un poids opposé au soulèvement ou à la flottaison des panneaux isolants. Ce mode de fonctionnement permet plus facilement le renforcement a posteriori du complexe isolant. Cependant, la continuité de l’isolation entre la toiture et les relevés (parois verticales) est difficile à assurer. Enfin, le principe de la toiture froide, avec l’isolant placé à l’intérieur de l’enveloppe. Pourtant abondamment utilisée à une certaine époque, elle est désormais fortement déconseillée puisque l’isolant est séparé du support d’étanchéité par une lame d’air ventilée au seul moyen de l’air extérieur. Cette technique demande la présence d’un pare-vapeur parfaitement mis en oeuvre, sans aucun percement (spots, gaines, etc.) si l’on veut éviter tout risque de condensation.

Toiture chaude : la règle des 2/3 – 1/3

Certaines mises en oeuvre alternatives commencent à prendre de l’importance avec l’avènement de la RT 2012. La règle des 2/3 – 1/3 en toiture chaude, particulièrement utilisée dans les constructions bois dont l’hygrométrie est classée faible ou moyenne, consiste à positionner l’isolant en surface et en sous-face : les 2/3 de la résistance thermique totale doivent se situer au-dessus de l’élément porteur et/ ou du pare-vapeur, et le tiers restant en dessous. Dans cette configuration 2/3 – 1/3, le pare-vapeur est pris entre deux couches d’isolant. Ce système permet une répartition des épaisseurs d’isolant pour diminuer les hauteurs d’acrotères par exemple, et reste efficace pour maîtriser les flux de vapeur d’eau.

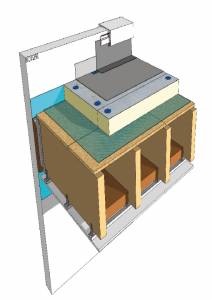

Toiture chaude. De haut en bas : membrane d’étanchéité, isolant, pare-vapeur, élément porteur bois, solivage structure porteuse, isolation acoustique, plafond.

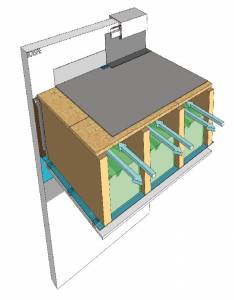

Toiture froide. De haut en bas : membrane d’étanchéité, élément porteur bois ventilé en sous-face, solivage structure porteuse, isolant, pare-vapeur, plafond.

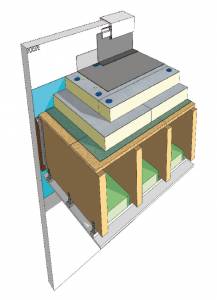

Toiture chaude 2/3-1/3. De haut en bas : membrane d’étanchéité, première couche d’isolant en surface, pare-vapeur, élément porteur, solivage structure porteuse, seconde couche d’isolant en sous-face.

© BoisPE

Les règles de l’art Grenelle Environnement RAGE

Une étude présentée en 2014 par le FCBA et réalisée par le CSTB et Gaujard Technologie Scop dans le cadre du programme RAGE propose une nouvelle solution, toujours dans l’idée de gagner de la hauteur au-dessus de l’élément porteur. Tout en respectant la règle des 2/3 – 1/3, il s’agit de placer la totalité de l’isolant dans le solivage sans ventilation.

Cette conception de toiture terrasse isolée intégralement sous l’élément porteur exige le respect absolu des recommandations suivantes :

• Maisons individuelles uniquement.

• Pas d’accident de toiture.

• Altitude inférieure à 900 m.

• Pas de membranes d’étanchéité à base de bitume.

• Utilisation exclusive des membranes d’étanchéité plastiques relevant de la norme NF EN 13956

(Feuilles souples d’étanchéité – Feuilles d’étanchéite de toiture plastiques et élastomères – Définitions et caractéristiques).

• Pare-vapeur relevant de la norme NF EN 13984

(Feuilles souples d’étanchéité – Feuilles plastiques et élastomères utilisées comme pare-vapeur) tel que : Sd pare-vapeur = 6 x Sd étanchéité (avec une mise en oeuvre très soignée).

Avec Sd étanchéité = Sd membrane + Sd élément porteur.

La végétalisation en question

Si graviers ou dalles sur plots sont courants, depuis quelques années les toitures-terrasses végétalisées fleurissent. Elles permettent, outre leur impact environnemental, d’amortir l’effet des pluies violentes en retenant l’eau et en la laissant s’écouler progressivement.

Les toitures végétalisées sont de plus en plus répandues. © Toiture magazine

Cette configuration demande néanmoins une vigilance particulière lorsqu’elle est réalisée sur éléments porteurs bois. Les pentes admissibles se situent entre 3 % et 20 %, et le calcul de charges nécessaire au dimensionnement doit prendre en compte à la fois les charges permanentes (poids du complexe d’étanchéité, charge de sécurité, poids du complexe de végétalisation) et les charges d’exploitation (climatiques, entretien). Le complexe d’étanchéité doit également résister à la perforation des racines, et le revêtement être protégé par une couche drainante et une couche filtrante. La récupération des eaux pluviales n’est pas très à la mode aujourd’hui, mais d’autres éléments comme la création d’un point d’eau en terrasse se développent. La nouvelle réglementation spécifique aux terrasses et toitures végétalisées a été adoptée en 2018 par la Commission prévention produits (C2P) et l’Agence qualité construction (AQC), et co-signée par les organisations professionnelles du secteur (Adiret, CSFE, Enveloppe métallique du bâtiment).

Problèmes courants

L’étanchéisation de la toiture aura beau être parfaitement exécutée, il n’en reste pas moins qu’elle peut être sujette à des défaillances, notamment liées aux conditions climatiques. Mais pas seulement : le béton a par exemple tendance à se fissurer, pour éviter (revêtement de couleur noire dans le Sud, faible élasticité en montagne…). Enfin, certains problèmes peuvent provenir du

complexe d’étanchéité lui-même, en particulier les problèmes de condensation en cas de toiture froide mal ventilée, voire d’absence de pare-vapeur.

DOCUMENTS DE RÉFÉRENCE

NF DTU 20.12 : gros oeuvres en maçonnerie des toitures destinées à recevoir un revêtement d’étanchéité.

NF DTU 43.1 : étanchéité des toituresterrasses et toitures inclinées avec éléments porteurs en maçonnerie en climat de plaine.

NF DTU 43.3 : mise en oeuvre des toitures en tôles d’acier nervurées avec revêtement d’étanchéité.

NF DTU 43.4 : toitures en éléments porteurs en bois et panneaux dérivés du bois avec revêtement d’étanchéité.

NF DTU 43.5 : réfection des ouvrages d’étanchéité des toitures-terrasses ou inclinées.

Recommandations professionnelles de la CSFE : pour la conception de l’isolation thermique des toituresterrasses et toitures inclinées avec étanchéité.

Recommandations professionnelles RAGE 2012 : isolation thermique des sous-faces des toitures chaudes à éléments porteurs bois.

Recommandations professionnelles RAGE 2012 : isolation thermique et étanchéité des points singuliers de toiture avec éléments porteurs en maçonnerie.

UNE ENQUÊTE MSI SUR LE MARCHÉ DE L’ÉTANCHÉITÉ

MSI Reports, spécialiste en études de marché, a analysé celui de l’étanchéité à l’eau de pluie, à l’air et à la vapeur d’eau en France. L’étude, publiée initialement en 2015, a été actualisée fin

2018. Elle présente l’historique du secteur depuis 2013 et établit des prévisions pour les prochaines années. La structure de l’offre, des facteurs impactant le marché (industrie, distribution) ainsi

que les profils et les performances des 49 principaux acteurs du marché sont également traités.